工具機メーカーを経て、技師たちが手作業で研磨しているのを見たとき、「彼らは本当に研磨によって現在の機械加工された表面を改善することができるのだろうか。(人は機械よりも強いのだろうか)」と首をかしげてしまいます。

もしあなたが純粋にその外見を指しているならば、私たちの答えは「できない」で、私たちはもっときれいにすることはできませんが、なぜスクラッチするのですか。もちろんその理由はありますが、その理由の1つは人間の要素です。ツールマシンの目的は他のツールマシンを製造することですが、オリジナルよりも正確な製品をコピーすることはできません。そのため、元の機械よりも正確な機械を作るには、新しい出発点が必要です。つまり、私たちは人為的な努力から始めなければなりません。このケースについて言えば、人為的な努力とは手で磨くことです。

スクラッチは「素手」ではなく、「好きなように」作業ではありません。それは実際には複製の方法であり、ほぼ完全に母体を複製することができます。この母体は標準平面であり、手で作られたものです。

スクラッチは苦労して苦労しているが、それは技術(芸術レベルの技術)である。剃研師を訓練するのは木彫り師を訓練するより容易ではないかもしれない。このテーマを検討する本はあまり見られないが、特に「なぜ剃研するのか」を議論する資料は少ない。これが剃研が芸術と見なされている理由かもしれない。

01

どこから?

製造者がスクラッチではなく研磨機で研磨することを決めた場合、彼の「親機」研磨機のガイドレールの精度は、新しく作った研磨機よりも高くなければならない。

では、機械の精度はどこから来ているのでしょうか。

きっとより正確な機械から来ているのではないでしょうか。あるいは、実際に表面を平らにする他の方法、つまりよくできた平らな表面からコピーすることに依存しているのかもしれません。

3つの円を描く方法で表面の生成過程を説明することができます(円は線で表面ではありませんが、概念を説明するために引用することができます)。職人は普通のコンパスで円を描くことができます。プラスチック版の丸い穴に沿って鉛筆で描くと、丸い穴の不正確な場所をすべてコピーしてしまう。もし彼が素手で円を描くのであれば、円の正確さは彼の限られたテクニックにかかっている。

理論的には、1つの平坦な表面は、3つの表面の交互の摩擦(ラピッドの磨き)によって生成することができる。簡単にするために、3つのかなり平坦な面を持つ岩を使って説明します。この3つの平面をランダムな順序で交互に磨くと、この3つの平面をますます平らに磨き上げることができます。2つの岩で擦るだけで、凹んだ交配ペアが得られます。実務的には、スパチュラを使用する(ラピッグを磨く)ほか、明確なペアリング順序に従うこともあり、スパチュラ職人は一般的にこの規則を使用して、彼が使用する標準治具(直規または平板)を作る。

使用する際には、スパチュラ職人はまず発色剤を標準治具に塗り、それをワークの表面に置いてスライドさせ、スパチュラされる必要がある場所を露出させます。彼はずっとこの動作を繰り返していると、ワークの表面はますます標準治具に近づき、標準治具と同じ作品をコピーすることができます。

掻き取り研磨する鋳物は通常、ミリングで終寸法より数千分の範囲まで加工した後、熱処理に送り、残りの圧力を解放し、掻き取り研磨の前に戻って仕上げ表面の研磨を行う。スパチュラ研磨には多くの時間と労力コストがかかるが、スパチュラ研磨は高い設備コストを必要とするプロセスに取って代わることができ、スパチュラ研磨作業で代替したくなければ、ワークは精度が高く高価な機械で仕上げ加工を行わなければならない。

後の段階で仕上げ加工をするには、高コストの設備に関わる以外に、部品加工時、特に大型鋳物では、重力挟持の動作をいくつか行わなければならないことがよくあり、加工が千分の数の精密度に達すると、この挟持の力はしばしばワークのねじれをもたらし、ワークの挟持力を緩めた後の精度を危うくする。加工時に発生する熱は、ワークの歪みの原因にもなります。

これがスクラッチ研磨の多くの利点の1つであり、スクラッチ研磨には挟持力がなく、発生する熱もほぼゼロに等しい。大きなワークピースは3つの点で支えられており、それ自体の重量によって変形しないようにしています。

工具機のワイピング軌道が摩耗した場合、再ワイピングを通じて再修正することもでき、機械を廃棄したり工場に送ったり分解して再加工したりすることに比べて、これは大きな利点である。

工具機の軌道に再掻き取りが必要な場合、この作業は工場の整備士が担当することができますが、現地で再掻き取りの仕事をする人を探すこともできます。

場合によっては、手動スクラッチと電動スクラッチを使用して、必要な幾何学的精度を得ることができます。テーブルとサドルのレールのセットが平らになっていて、精度が要求に合っているのに、テーブルの主軸に対する平行度が規定に合わないことが分かったら(矯正に多くの工夫が必要)、平坦度を失わず、適切に位置誤差を修正することができる場合、正しい位置で正しい数の金属を除去することができることを想像できますが、どの程度の技術が必要ですか。

これはもちろんスクラッチ研磨の目的ではなく、大型の位置合わせ誤差を矯正する方法としてもすべきではないが、熟練した技術を持つスクラッチ研磨師が、驚くほど短時間でこのような矯正を完了することができる。この方法は熟練した技術が必要ですが、多くの部品を非常に正確に加工したり、位置合わせ誤差を防止するために信頼性のある調整可能な設計をしたりするよりも、コスト効率が高いです。

02

潤滑の改善

実務経験により、スクラッチ軌道はより良い品質の潤滑を通じて摩擦を減らすことができることが証明されているが、なぜみんなはその原因について何も考えていないのだろうか。一般的な意見としては、低点(またはより明確な言い方では、削り出されたくぼみ、潤滑のために多く作られた油袋)を掻くことにより、多くの微小な高点によって周囲から掻き出される微小な油ポケットが提供されている。

もう一つの論理的な言い方は、油膜を持続的に維持し、可動部品を油膜上に浮かせることができ、これはすべての潤滑の目標である。このような状況が発生した主な理由は、これらの不規則な油袋が多くの油を残す空間を形成し、油が逃げにくいようにしているからだ。潤滑の理想的な状況は、2つの平滑な表面の間に油膜を維持することですが、この場合は油の流出を防ぐ問題を処理するか、できるだけ早く補充する必要があります。(軌道面にショベルの有無にかかわらず、通常は油の分布を助けるために油溝を作る)。

このような言い方は接触面積の効果問題を疑問視させる。掻爬研は接触面積を減少させたが、均一な分布を形成し、分布がである。2つの一致する表面が平らであればあるほど、接触面の分布は平均的になります。しかし、機械学には「摩擦力と面積は関係ない」という原理があり、この言葉の意味は、接触の面積が10または100平方インチであれ、テーブルを移動するには同じ力が必要だということだ。(摩耗はまた別のことで、同じ荷重での面積が小さいほど、摩耗の速度は速くなります。)

私が言いたいのは、接触面積を多くしたり少なくしたりするのではなく、より優れた潤滑効果を追求することです。潤滑効果に傷がなければ、軌道面は永遠に摩耗しない。摩耗に伴い作業台が移動しにくい場合は、接触面積に関係なく潤滑に関係する可能性があります。

2

03

スクラッチはどうやって作ったのですか。

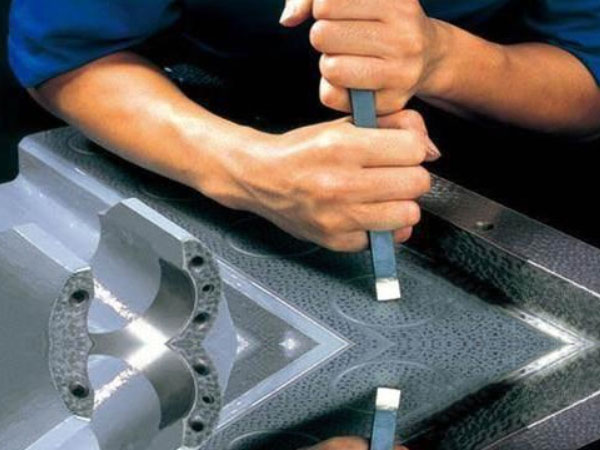

掻き取らなければならない高点を見つける前に、発色剤を標準治具(平板またはV字型レールを掻き取る際の直規治具)に塗布し、発色剤を塗布した標準治具を掻き取らなければならない軌道面で摩擦すると、発色剤は軌道面の高点に移り、次に特別な掻き取り治具で発色する高点を掻き取る。このような動作は、軌道面に均一に一致した転移が現れるまで繰り返さなければならない。

研磨師はもちろんいろいろな技術を知っていなければならない。私はここでまずその中の2つについて話します。

私たちは発色の動作をする前に、通常は鈍いヤスリで軽くワークの表面を擦り、バリを除去します。

ブラシや手で表面を拭き、ボロ布で拭いてはいけません。布を使って拭くと、布が残した細い麻の線が、次の高点発色時に誤導性の表示になります。

スクラッチ師匠は自分で標準治具と軌道面を比較する方法で自分の作品を検査することができて、検査する人はスクラッチ師匠にいつ作業を停止できるかを教えれば十分で、スクラッチ過程に気を使う必要はありません。(研磨師は自分の仕事の質に責任を負うことができる)

過去には、平方インチごとにいくつかの高さがあるべきか、総面積にどのくらいの割合の接触率があるべきかを規定する基準がありました。しかし、接触面積を検査することはほとんど不可能であり、現在はスクラッチ職人が平方インチ当たりの点数を決定していることが分かった。要するに、スクラッチ職人は一般的に1平方インチあたり20 ~ 30点の基準を達成するように努力している。

現在のワイプ研磨過程では、一部の平らな作業には電動ワイプ研磨機が使用されており、それらも手作業ワイプ研磨であるが、いくつかの骨の折れる作業を排除することができ、ワイプ研磨作業をそれほど疲れさせない。繊細な組み立て作業を行っている間も、手動スクラッチによる感覚は変わりません。

04

スクラッチ模様

柄のタイプはいろいろありますが、ここではアーク模様、ブロック模様、波模様、扇形模様など、比較的よく見られる柄のタイプをいくつか紹介します。アーク模様の中には主に月模様、ツバメ模様があります。

1.アーク模様及びかき方

まずスクレーパ刃口の左側にカッターを落とし、それに続いて左から右へ斜めに削り(下図aに示すように)、同時に左手首は腕をねじって刃を左から右への円弧揺動(下図bに示すように)させ、刃口部のスクレーパを左側から右側に移行させ、刃跡の縦方向の長さは一般的に10 mm程度で、スクレーパ過程全体が瞬時に完成し、これによって各種の円弧模様をスクレーパすることができる。右から左へ斜めに削り取り、左手の手首が力を入れて押しながら右手で腕をねじって刃を右から左へ円弧揺動させることで、刃部の削り取りを右から左へ移行させることもできる。

3

アーク模様の基本的なかき方

アーク模様スクレーパ要領:スクレーパ条件と操作方法の違いにより、スクレーパされるアーク模様の形状の大きさとアーク挟み角もかなり変化している。1つは適切なドクターブレードを選ぶことに注意しなければならない。なぜなら、ヘッド部分の幅、厚さ、刃の円弧半径及び楔角の大きさは円弧模様の形状に一定の影響を与えるからである。第二に、スクレーピング時にねじり腕の動作の幅とプッシュスクレーピングストロークの長さを制御することができること、3つ目は、刃先部分の弾性作用を利用することであり、一般的には、ねじり腕動作の幅が大きいほど、プッシュスクライブストロークが短いほど、スクライブされたアーク模様の角度が小さくなり、形状も小さくなり、図cに示すようになる。

(1)ムーン模様及びかき方

4

スクラッチの前にワークの表面に鉛筆で一定の間隔のマス目を描きます。

エンボス加工には円弧刃精ドクターブレードを用い、刀身平面中心線はワーク表面の長手方向中心線と45°の角度をなし、ワークの前面から後面に向かってドクターブレードを行う。

(2)ツバメ模様及びかき方

ツバメ模様は下図のようになっています。スクラッチの前にワークの表面に鉛筆で一定の間隔のマス目を描きます。エンボス加工には円弧刃精ドクターブレードを用い、刀身平面中心線はワーク表面の長手方向中心線と45°の角度をなし、ワークの前面から後面に向かってドクターブレードを行う。一般的な剃り方は、

5

まず、初のナイフで弧模様を描き、それから初の弧模様の少し下のところで2番目の弧模様を描き、これによりツバメに似た模様を描くことができ、図bに示したように。

2.ブロック模様とかき方

ブロック模様は下図のようになります。スクラッチの前にワークの表面に鉛筆で一定の間隔のマス目を描きます。エンボス加工時、刀身平面中心線はワーク表面の長手方向中心線と45°の角度をなし、ワークの前面から後面に向かってエンボス加工を行う。基本的なスクラッチ方法は、直線刃(または大半径円弧刃)の狭いスクラッチを用いて短距離のプッシュスクラッチを行い、初のブロックをスクラッチした後、ブロック距離を1つ空けてから2番目のブロックをスクラッチしなければならない。

6

3.波模様及びかき方

波模様は下図aのようになります。スクラッチの前にワークの表面に鉛筆で一定の間隔のマス目を描きます。エンボス加工の場合、刀身平面中心線はワーク表面の長手方向中心線に平行になり、ワークの後ろから前に向かってエンボス加工を行います。基本的な剃り方は:切り欠きナイフを用いて剃り、切り欠き位置(一般的に交点を選択)を選択し、切り欠き後すぐ左側に斜めに移動して剃り、一定の長さに達した時(一般的に交点を選択)、続いて右側に斜めに移動して一定の位置に押して剃り、下図bに示すように。

7

4.扇形模様及びかき方

扇形模様を下図aに示す。スクラッチの前にワークの表面に一定の間隔のマス目と角度線を鉛筆で引きます。スクレービング扇形模様はフックスクレーパ(下図bに示すように)を採用し、刃の右端を鋭利に研磨し、左端を少し鈍くし、刃線を平らにしなければならない。基本的な剃り方は、

8

刃落ち位置(一般的に交点を選択)を選択し、左手を刃頭から50 mmのところに握り、力を入れて左に押し、刃の左端を円心とし、右手を時計方向に回転させ、回転角度は一般的に90°と135°の2種類がある。正しい扇形模様は上図cに示すように、力が不適切であるため、両端が同時に削られ、上図dに示すような模様が形成されやすく、これによって削られた模様の跡が浅すぎ、不正確な模様に属する。